Трубопроводная арматура используется при обустройстве систем, транспортирующих различные вещества и в зависимости от своего назначения делится на предохранительную, запорную, регулирующую, отводную и др. Также она незаменима, если требуется ремонт сети. Запорная арматура предназначена для изменения интенсивности потока среды (пара, жидкостей, нефтепродуктов, газа и др.) или его перекрытия. К таким изделиям относятся вентили, краны, клапаны, затворы и задвижки.

Содержание

- 1 Основные разновидности трубопроводной арматуры

- 2 Особенности промышленной трубопроводной арматуры

- 3 Производство элементов

- 4 Типы запорных механизмов

- 5 Задвижка как запорный элемент

- 6 Обзор видов задвижек

- 7 Условия применения и типы клапанов

- 8 Устройство и классификация кранов

- 9 Особенности применения затворов

Основные разновидности трубопроводной арматуры

Трубная арматура в общем случае подразделяется на такие виды:

- запорная;

- предохранительная;

- регулирующая;

- запорно-регулирующая;

- обратная;

- невозвратно-запорная;

- распределительно-смесительная;

- невозвратно-управляемая;

- спускная (дренажная);

- фазоразделительная;

- отводная;

- защитная (отключающая);

- редукционная (дроссельная);

- контрольная.

Запорную трубопроводную арматуру применяют для перекрытия с установленной герметичностью потоков рабочей среды, если выполняется ремонт сети. Основным назначением предохранительных элементов является автоматическая защита каналов и оборудования от недопустимого избыточного давления путем сброса избыточного количества носителя, регулирующих – корректировка параметров среды путем изменения расхода.

Обратите внимание! Трубопроводная запорно-регулирующая арматура совмещает функции соответствующих видов изделий.

Автоматическое предотвращение возвратного потока обеспечивается обратными элементами. Подвидами такой арматуры для трубопроводов являются невозвратно-запорные и невозвратно-управляемые изделия. В первом из них может осуществляться принудительное закрытие, а во втором – принудительное ограничение хода, закрытие и открытие.

Дренажные (спускные) элементы – это трубопроводная запорная арматура, которая предназначена для сброса из емкостей или систем рабочей среды. Если последняя находится в разных фазовых состояниях, то разграничение выполняется при помощи фазоразделительных изделий. Редукционная трубопроводная арматура снижает рабочее давление в системе путем повышения в проточной части гидравлического сопротивления.

Особенности промышленной трубопроводной арматуры

Поскольку трубопроводная арматура как готовый продукт должна соответствовать всем нормативным документам и требованиям безопасности, ее производство чаще всего налажено крупными предприятиями. Промышленная сфера применения элементов требует наличия автоматического режима работы, возможности дистанционного управления и высокой степени надежности. Такая запорная арматура может быть разделена на 5 типов:

- общетехнического назначения;

- для использования в особых условиях;

- специальная промышленная;

- транспортная и судовая;

- сантехническая промышленная.

Первый тип изделий чаще всего выпускается серийно и подходит для применения в любой отрасли. Промышленная арматура второго типа используется в энергетических системах, имеющих высокие технологические характеристики, а также, когда выполняется установка или ремонт каналов транспортировки высокотоксичных и агрессивных сред.

К судовым и транспортным элементам предъявляются высокие требования. Их производство учитывает массу, габариты изделия и другие параметры, а также возможность их применения в различных климатических зонах. Специальная промышленная арматура разрабатывается и изготавливается по заказам отдельных ведомств и предприятий.

К арматуре для трубопроводов, транспортирующей агрессивные рабочие среды, предъявляются повышенные требования

Производство элементов

Для производства трубопроводной арматуры запорного типа используются ковкий чугун, если давление среды в канале не больше 1600 кПа либо сталь, если давление превышает указанное значение.

Обратите внимание! Ее изготовление выполняется на высококачественном и высокоточном оборудовании, расположенном на площади минимум 300 м2. Оно не всегда встречается в свободной продаже.

Производство элементов для трубопроводов требует наличия таких агрегатов и инструментов:

- печи;

- специального пресса;

- станка для диагностики;

- стола для сборки;

- сверлильного и токарного станка;

- ленточного конвейера;

- воздушного компрессора для покраски;

- различных других мелких инструментов.

Ремонт и обслуживание каналов малого диаметра возможно благодаря запорному оборудованию, производство которого основано на применении высококачественных сплавов меди и бронзы. Они предотвращают разрушение элементов от процессов коррозии и «прикипание» механизма к поверхности корпуса.

Типы запорных механизмов

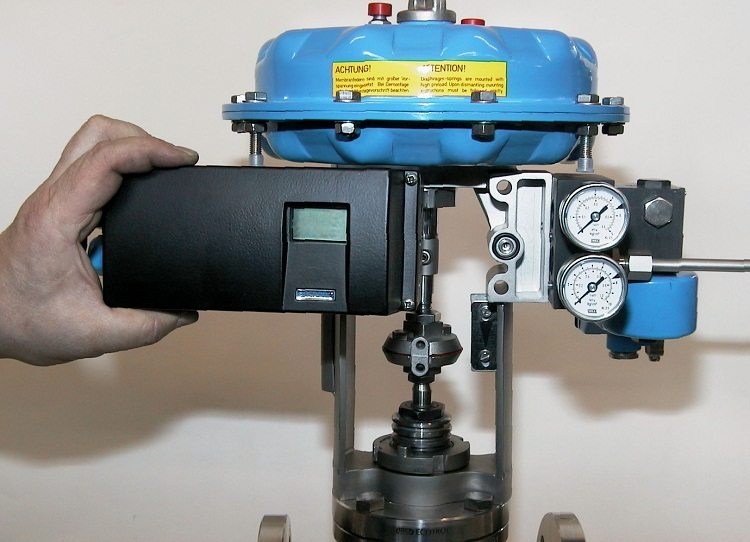

Трубная арматура запорного типа представлена задвижками, клапанами (вентилями), кранами, затворами. Задвижкой называется такой механизм, у которого перемещение регулирующего и запирающего элемента происходит перпендикулярно оси движения рабочей среды, у клапана или вентиля – параллельно оси потока.

Производство вентилей основано на выпуске запорных изделий, диаметр прохода которых составляет до 30 см. Зачастую они используются в тупиковых участках, когда выполняется ремонт канала. У кранов элемент запирания либо регулирования, зачастую имеющий форму части либо полного тела вращения, поворачивается вокруг своей оси, которая расположена по отношению к направлению движения среды произвольно.

Задвижки характеризуются малой длиной и небольшим гидравлическим сопротивлением. Они бывают клиновые с составным, упругим или цельным клином и параллельные: однодисковые (шиберные) и двухдисковые. Последний тип задвижек применяется в трубопроводах с незначительным давлением.

Для затворов характерна дискообразная форма запирающего или регулирующего элемента, который поворачивается вокруг оси, расположенной перпендикулярно или под углом к потоку рабочей среды.

Задвижка как запорный элемент

Задвижки преимущественно используются как запорная арматура и, как правило, не предназначаются для регулировки расхода среды. При эксплуатации запирающий элемент устанавливается в крайние положения (закрыто, открыто). Производство задвижек обычно основано на изготовлении полнопроходных конструкций, когда не происходит сужение диаметров отверстий в соединительных патрубках.

Обратите внимание! Такие механизмы особо ценные для применения в магистральных трубопроводах, которые характеризуются постоянным высокоскоростным движением среды.

Их устройство предусматривает наличие выдвижного либо невыдвижного шпинделя. Из недостатков задвижек выделяют:

- долгую процедуру закрытия и открытия;

- довольно большую строительную высоту (элементы с выдвижным шпинделем);

- быстрый износ уплотнительных поверхностей затвора и корпуса.

Промышленная сфера использования задвижек очень ограничена. Основными их характеристиками являются: температурный порог – до 450 ºС, выдерживаемое давление – до 25 тыс. кПа, возможный диаметр прохода – от 5 до 120 см. В качестве рабочей среды может выступать масло, пар, нефть, кислота, щелочь, вода и др.

Обзор видов задвижек

Шиберная задвижка отличается от обычной исполнением запирающего элемента. В ней используется клин из металла, который способен разрезать включения в среде, протекающей внутри тела механизма. Этот тип арматуры применяется для трубопроводов с фекальными стоками, целлюлозно-бумажными и др.

Клиновая задвижка устанавливается на сетях каналов для запирания потока среды, если проводится их ремонт. В ее конструкцию входит чугунный корпус, вращающийся шпиндель, который соединен с клином. Штампосварные клиновые задвижки применяются на трубопроводах, транспортирующих газообразные и жидкие среды, нейтральные к материалу изготовления основных деталей механизма. Их корпус и крышку получают сваркой отдельных элементов, изготовленных из листовой коррозионностойкой или углеродистой стали.

Управлять задвижками можно как электроприводами (гидравлическим, электрическим, иногда пневматическим), так и вручную. В последнем случае при большом диаметре элемента требуется установка специального редуктора для снижения прилагаемых усилий по его открытию/закрытию.

Возможным также является ремонт чугунных и стальных задвижек. Первый тип выдерживает температуру до 225 ºС. На вертикальном трубопроводе чугунная задвижка ставится плашмя, чтобы шпиндель был повернут горизонтально, а на горизонтальном – маховиком вверх, шпиндель расположен вертикально.

Условия применения и типы клапанов

Клапаны – это устройства, которые устанавливаются на трубопровод или сосуд и предназначаются для закрытия либо открытия при наступлении некоторых условий, например, изменении направления потока среды в канале, повышении давления. Они бывают односедельные и двухседельные, последние чаще используют как регулирующие и распределительные.

По направлению потока через клапан такую арматуру делят на угловую (поток на выходе перпендикулярен потоку на входе), проходную (направление потока на выходе и входе одинаково) и прямоточную (проходную, в которой спрямлена линия движения потока). Для полного перекрывания потока среды в канале, а также его пуска, исходя из требований технологического процесса, который обслуживается таким трубопроводом, применяется запорный клапан. Он обеспечивает хорошую герметичность как по отношению к внешним условиям, так и в затворе.

Обратите внимание! Обратный клапан устанавливается на трубопровод с целью исключения движения газа либо жидкости в обратном направлении при обрыве или течи из канала, или отключении насоса.

Выделяют также регулирующие (обеспечивающие контроль расхода среды путем изменений размера сечения) и запорно-регулирующие клапаны, совмещающие в себе 2 функции. К достоинствам таких механизмов можно отнести возможность применения в вакууме, агрессивной и коррозионной среде, при высоких давлениях и температурных режимах, простой ремонт и обслуживание.

Устройство и классификация кранов

Кран может представлять собой запорный, регулирующий или распределительный механизм и предназначается для работы с жидкими (в т. ч. вязкими) и газообразными средами. Для ремонта трубопроводной арматуры такого типа необходимо знание его конструкции и особые навыки. Основными деталями крана являются затвор (пробка) в виде шара, конуса или цилиндра со сквозным отверстием и корпус. Для изготовления элементов применяется латунь, бронза, чугун, сталь, а для агрессивных сред – фарфор, пластмасса и т. д.

Классификация кранов осуществляется по таким признакам:

- направление потока и число патрубков: проходные, трехходовые, угловые, многоходовые;

- характер движения затвора: с отжимом (подъемом) или с вращением (без подъема) затвора;

- тип привода: с гидро-, пневмо-, электроприводом, ручные;

- форма затвора: игольчатые, шаровые, конусные, цилиндрические;

- способ герметизации: натяжные, сальниковые.

Кран управляется путем вращения затвора. При полном закрытии хода среды угол поворота составляет 90 градусов, при меньших значениях происходит частичное перекрытие потока и устройство может применяться в качестве регулирующего механизма.

Особенности применения затворов

Поворотный дисковый затвор используется для отопления, пара, водоснабжения, неагрессивных сред, нефтехимии. Видовое разнообразие механизмов представлено также элементами с электроприводом и стальными устройствами. Последний тип, исходя из эксплуатационных условий, может быть изготовлен из углеродистой, легированной или нержавеющей стали.

Такие затворы, в отличие от чугунных, рассчитаны на работу в более сложных условиях:

- минимальное значение температуры окружающей среды: от -60 градусов;

- температура среды (рабочей): до +700 градусов;

- работа в окружающей среде агрессивного характера.

Использование стали позволяет устанавливать затворы на трубопроводы с высоким давлением (до 100 кгс/см2). Основными достоинствами подобных поворотных механизмов являются:

- простой монтаж и ремонт;

- возможность установки в стесненных условиях;

- малый вес и длина (по сравнению с задвижкой);

- несложная замена управляющей манжеты (ее ресурс – десятки тысяч циклов закрытия/открытия);

- стоимостная доступность;

- исключено заклинивание и прикипание после долгой эксплуатации.

Еще один вид затвора – фланцевый, который состоит из корпуса с уплотнением, диска и фланца с уплотнением.

Обратите внимание! На корпус механизма всегда наплавляют защитный состав, увеличивающий срок использования изделия.

Управление поворотными дисковыми элементами обеспечивается рукояткой (с/без фиксатора), редуктором, электро-, пневмо- и гидроприводом.

Запорная арматура необходима, если выполняется обслуживание трубопроводов, их строительство или плановый, систематический ремонт. Разнообразие видов элементов, производство которых основывается на выполняемых ими функциях и особенностях использования, достаточно велико и представлено многими изготовителями.

Оставить комментарий